1. 螺栓球的生产流程:45#圆钢经模锻→工艺孔加工→编号→腹杆及弦杆螺孔加工→涂装→包装。

2. 圆钢下料采用锯床下料,坯料相对高度H/D 为2~2.5,禁用气割。

3. 锻造球坯采用胎模锻,锻造温度在1200℃~1150℃下保温,使温度均匀,终段温度不低于850℃,锻造设备采用空气锤或压力机。锻造后,在空气中自然正火处理。

4. 螺纹孔及平面加工应按下述工艺过程进行:劈平面→钻螺纹底孔→孔口倒角→丝锥攻螺纹。

5. 螺纹孔加工在车床上配以专用工装,螺纹孔与平面一次装夹加工。

6. 在工艺孔平面上打印球号、加工工号。

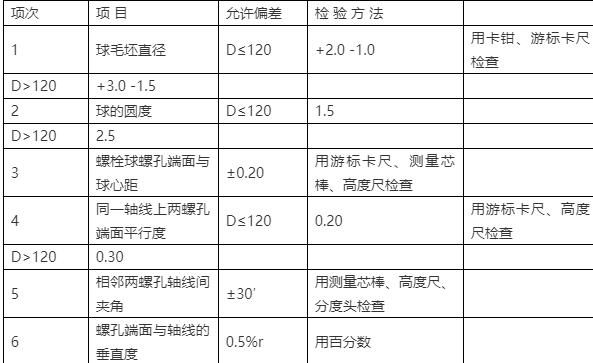

7. 螺栓球的主要检测控制有:a.过烧、裂纹:用放大镜和磁粉控伤检验。b.螺栓质量:应达到6H 级,采用标准螺纹规检验。c.允许偏差项目的检查。检验标准如下:

3.4.2 杆件生产

1. 杆件由钢管、封板或锥头、高强螺栓组成,其主要工艺过程有:钢管下料坡口并编号→钢管与封板或锥头,高强螺栓配套并点焊→焊接(二级焊缝)→抛丸除锈→涂装→包装。

2. 钢管下料、倒坡口采用管子切割机床一次完成。

3. 杆件组装点焊:按翻样图规定取配对的钢管、锥头或封板以及高强螺栓采用胎具上装点焊。

4. 杆件连接焊接采用二氧化碳气体保护焊或手工电弧焊。

5. 杆件与锥头或封板焊接的焊条采用E4303,焊丝采用ER49-1。

6. 杆件施焊应按GB50205-2001《钢结构工程施工质量验收规范》和JGJ81-2002《建筑钢结构焊接技术规程》规定执行。

7. 杆件的主要检验控制有:

杆件的坡口及坡口后杆件的长度,要求达到±1mm。

编号及焊缝质量,焊缝质量采用超声波探伤,抽查20%。

涂装质量:涂装环境温度为大于5℃,湿度为小于80%,采用温湿度计控制用测厚仪检查漆膜厚度,厚度为每遍25μm±5。

允许偏差项目的检验:

长度:允许偏差±1mm。

轴线不平直度:允许偏差L/1000,且不大于5mm。

杆件左端面与轴线垂直度:允许偏差为端头面半径的0.5%。

杆件钢管架捆装装运,以利搬运、堆放,保管。

3.4.3 封板、锥头、套筒的生产

1. 封板的生产

1) 封板的加工按下述工艺过程进行:圆钢下料→机械加工。

2) 封板下料采用锯床下料。

3) 按封板标准图在车床上加工。

2. 锥头的生产

1) 锥头的加工工艺过程:圆钢下料→胎模锻造毛坯→正火处理→机械加工。

2) 圆钢下料采用锯床下料

3) 锥头锻造毛坯采用压力机胎模锻造,锻造温度在1200℃~1150℃下保温,终锻温度不低于850℃,锻造后在空气中自然正火处理。

4) 按锥头标准图在车床上加工。

3. 套筒的生产

1) 套筒制作按下述工艺过程进行,圆料→胎模锻造毛坯→正火处理→机械加工

2) 圆钢下料采用锯床下料。

3) 采用压力机胎模锻造毛坯,锻造温度在1200℃~1150℃时保温,使温度度均匀,终段温度不低于850℃,锻造后在空气中自然正火处理。

4) 按套筒标准图要求车加工。

5) 根据设计要求进行除锈处理。

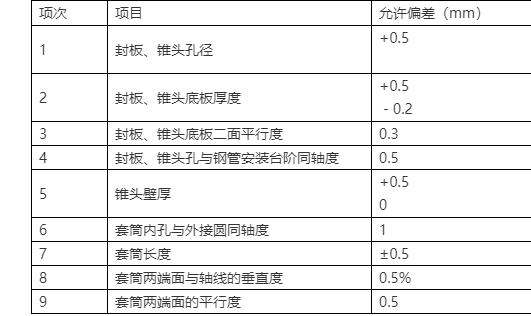

4. 封板、锥头、套筒的主要检验控制内容有:

1) 过烧、裂纹、氧化皮等外观缺陷,用放大镜等采用10%数量抽查。

2) 允许偏差项目的检验

3.4.4 支座的生产

支座加工按下述工艺过程进行:支座的肋板和底板下料→支座底板钻孔→支座肋板与底板,肋板与肋板,肋板与球的组装焊接→防腐前处理(除锈)→防腐处理(涂装)。

3.4.5 支托

支托加工按下述工艺过程进行,支托管及支托板下料→焊接。

3.4.6 支座、支托的主要检验控制内容

支座、支托都是在球加完毕的基础进行制作加工,其主要过程 是:钢板切割→钢板间底座或托架焊接→与球焊接→表面处理→包装,其检验的主要内容有:

1) 钢板间的焊接:均为角焊缝,应达到3 级以上焊缝质量,焊缝高度应满足设计及规定要求。

2) 与球的焊接:采用E50 系列焊条,焊接质量应达到了3 级以上,高度必须满足设计要求。

3) 底座支托板的平整度应不大于3mm。

4) 螺栓球弦杆孔(或腹杆孔)与底座底板或托板的角度位置误差应不大于±20'。

5) 螺栓球中心与支座底板中心偏移应不大于±5mm。

3.4.7 网架零部件加工到能进行试拼装条件时,应在厂内进行试拼装。试拼装检验合格以前网架零部件不得外运。